Диагностика неисправностей амортизаторов.

Существует несколько простых и не только способов проверки работоспособности амортизаторов:

1. Визуальный осмотр. Несмотря на то, что амортизатор как будто специально расположен в самом неудобном для осмотра месте, этот тест один из самых достоверных и простых. На амортизаторе может быть заметен масляный «туман», но не должно быть подтеков. Подтеки масла свидетельствуют о потере герметичности и о том, что амортизатор уже «кончен» или близок к этому. Если при проверке у Вас возникли сомнения, протрите амортизатор насухо и осмотрите его через несколько дней работы. Обратите внимание на состояние буфера отбоя и пыльника. Масло, попавшее на их поверхность не только говорит о проблемах амортизатора, но и приводит к их очень быстрому разрушению. Это еще более ускорит выход из строя всего амортизатора.

Важнейшим элементом визуального осмотра является также состояние шин. Если на их поверхности, особенно по боковой кромке, наблюдаются неравномерные пятна износа, это явный знак неисправности амортизаторов. Можно также наблюдать за поведением колеса при движении из другого автомобиля. Здесь не нужно быть экспертом, чтобы заметить, если колесо «скачет» и что амортизатор неисправен. Еще одним «визуальным» тестом является осмотр штока. Визуальным в кавычках потому, что в отличие от всего сказанного выше амортизатор нужно снимать. Тем не менее, если на полированной поверхности вы обнаружили следы от зажимов или пятна ржавчины – меняйте амортизатор. Другим печальным сигналом может быть износ хромового покрытия в виде пятна с одной стороны. Это следствие неправильной затяжки при установке, приведшей к несоосности цилиндра и штока. Результатом также будет потеря герметичности и выход амортизатора из строя.

2. Тест на «покачивание». Самый известный и самый критикуемый тест. Действительно, раскачав автомобиль за угол и отпустив его в нижней точке, можно выявить только заведомо «убитый» амортизатор. С ним автомобиль будет продолжать колебания. Однако, если он встал «как вкопанный», это может означать совсем не работающий, а наоборот, заклинивший амортизатор. Делайте этот тест больше для самоуспокоения и старайтесь «поймать» момент начала потери рабочих свойств при движении.

3. Оценка управляемости автомобиля в движении. Комфорт в автомобиле при его движении понятие гораздо более субъективное, чем устойчивость и управляемость. Неисправные амортизаторы приводят к тому, что на скоростях начиная с 80 км/ч, автомобиль начинает рыскать на дороге, особенно при встрече с мелкими неровностями. Снижается курсовая устойчивость, начинается продольная и поперечная раскачка. Раскачка имеет продолжительный незатухающий характер. При движении по неровностям автомобиль показывает замедленную реакцию на руль – тот уже вывернут, а машина все не начинает поворачивать. Поэтому, при первых подозрениях на проблемы с управляемостью и устойчивостью следует покачать автомобиль за углы, осмотреть амортизаторы и, либо немедленно менять их на новые (при наличие течи масла), либо отправляться на стендовую диагностику.

4. Стендовая диагностика. Различают вибрационные стенды и проверку демпфирующего усилия на испытательных стендах. В первом случае Вам необходимо заехать на автомобиле на площадку исполнительного механизма стенда и за несколько минут на нем будет получена диаграмма осевых колебаний. Сравнивая ее со специфичными граничными характеристиками для данного автомобиля, специалисты станции могут практически безошибочно оценить состояние амортизаторов. Проверка демпфирующего усилия требует разборки подвески и снятия амортизатора. Такая диагностика позволяет получить максимально точную информацию, но дорога и сложна уже сама по себе. Просто оцените стоимость снятия и установки амортизаторов. Стендовая оценка демпфирующего усилия оправдана только в том случае, если есть сомнения в поведении дорогих амортизаторов и в результате может отпасть необходимость их замены.

Причины выхода из строя амортизаторов.

В самом амортизаторе сломаться могут только две вещи – выйти из строя клапаны и нарушиться герметичность сальника штока. Если поломка первого рода встречается достаточно редко, то вторая является основной и имеет множество причин для происхождения.

Надежно работающий сальник амортизатора представляет собой достаточно нетривиальную конструкторскую задачу. Действительно, его шток проходит через масляную ванну изнутри наружу, повторяя это циклическое движение сотни тысяч раз, часто со значительными ускорениями, нагреваясь и расширяясь, вместе с нагревающимся при работе маслом. Еще сложнее ситуация у однотрубных систем, ведь там все усугубляет давление газа, которое равномерно распространяется и на масло, по определению стараясь вытолкнуть его наружу.

Во время работы на автомобиле шток амортизатора «собирает» взвешенную в воздухе пыль и иные механически и химически агрессивные вещества типа соляного раствора, которым поливают зимой наши дороги. Они просачиваются в небольших количествах даже через исправный защитный кожух (пыльник). Другое дело, когда этот кожух поврежден или даже частично разрушен. Пыль и грязь, попадая на шток, как наждаком срезают поверхность сальника, и масло начинает просачиваться наружу.

Полированная поверхность штока рассчитана на многолетнюю эксплуатацию. Появляющаяся на ней ржавчина свидетельствует либо о сверхагрессивной среде, либо о проблемах с подбором материала и соблюдением качества производства его изготовителем. Раковинки ржавчины вызывают интенсивный износ сальника, но самое обидное, когда шток поврежден еще при установке инструментами, не предназначенными для этого. Царапины на полированной поверхности очень скоро приведут к разрушению сальника. Для избегания неравномерного износа поверхности штока затягивать амортизатор до упора нужно только когда автомобиль стоит на колесах с нормальной нагрузкой.

Простая регулярная проверка целости и сохранности пыльника и правильная первоначальная установка амортизатора смогут значительно продлить его жизнь. Труднее избежать неблагоприятных режимов работы, изнашивающих внутренние клапаны. К таким относятся предельно высокие и низкие температуры и длительная езда на невысокой скорости с большими амплитудами перемещения штока. Поэтому буфер отбоя нужно также проверять регулярно. Он размягчается он попадающего на него масла и при его разрушении подвеску может «пробить».

Выбор амортизаторов.

Замена амортизаторов, по сравнению, скажем, с заменой масла или топливного фильтра, может привести к значительным изменениям в поведении автомобиля. Отличаются не только гидравлические и газонаполненные, но и однотипные амортизаторы различных фирм.

Комфорт и управляемость – показатели технически противоположные. Увеличивая один из них, мы уменьшаем другой и так далее. Неверно также утверждать, что газовые одноцилиндровые амортизаторы «в целом» лучше гидравлических двухтрубных. Да, они легче, лучше охлаждаются, практически не вспениваются и их можно переворачивать «вверх головой». Однако, все эти свойства становятся реальными преимуществами только в условиях спортивных соревнований.

Для подавляющего числа «рядовых» автомобилистов и условий их езды гидравлические амортизаторы справляются со своими задачами на сто процентов. Более того, большинство из тех, кто попробовал, отмечает излишнюю жесткость газовых однотрубников. То же самое относится и к ценовому подходу. Практически все однотрубные газонаполненные амортизаторы на 30-50%% дороже гидравлических.

Для амортизаторов, как и для всех расходных материалов, справедливо следующее правило – чем более раскручена марка, чем больше денег вкладывает фирма в рекламу, тем чаще их подделывают и тем больше вероятность наткнуться на продукцию-подделку в красивой упаковке. Точно также, как и производители комплектующих, амортизаторные компании делятся на поставщиков для конвейера и тех, кто ориентируется на розницу. На российском рынке сегодня представлены все основные производители. Их условно можно расположить в порядке, начиная с самых дорогих, но гарантированно надежных и заканчивая массовыми и доступными моделями: Koni, Bilstein, Boge, Sachs, KYB, Monroe, Delco, Rancho, Gabriel.

При покупке нового амортизатора тщательно проверьте комплектность набора с тем, что значится в каталоге. В него могут входить специальные детали крепления, буферы отбоя, пыльники.

Рекомендации по замене амортизаторов.

Меняйте амортизаторы на СТО. Если у Вас нет достаточного опыта и специального инструмента не стоит экспериментировать. Специальный инструмент (съемник) требуется для сжатия и фиксации пружины подвески, для ее снятия. При неумелом обращении, пружина может в буквальном смысле слова «выстрелить», последствия чего могут быть не обратимы. Если Вы все таки решили сами произвести замену, есть некоторые советы по монтажу и установке амортизаторов.

Снятие и установка амортизатора.

Демонтаж амортизатора:

1. Отметьте положение верхней пластины (1) на кузове так, чтобы повторно собрать в том же самом положении.

1. Отметьте положение верхней пластины (1) на кузове так, чтобы повторно собрать в том же самом положении.

2. Спиральная пружина (2) должна быть сжата съемником прежде, чем амортизационная стойка будет демонтирована. Сжимая пружину, будьте осторожным, чтобы при рывке не повредить поршневой шток, поскольку повреждение вызовет утечку масла.

3. Удалите гайки и болты (3) и отсоедините амортизатор от оси автомобиля.

4. Отвинтите оставшиеся гайки верхней опоры и затем удалить стойку из автомобиля.

5. Убедившись, что спиральная пружина (2) сжата, отвинтите главную крепежную гайку штока (5) и закончите демонтаж.

Установка амортизатора:

1. Проверьте все монтажные детали на предмет их износа, подготовьте их в правильном порядке, проверьте комплектацию. Поврежденный пылезащитный чехол должен будет заменен новым.

2. Прокачайте амортизатор, по технологии приведенной ниже.

3. Соберите амортизационный узел на автомобиле, в порядке, полностью противоположном процедуре демонтажа. Удостоверьтесь, что верхняя опора (1) установлена в положение в соответствии с отметками.

Как прокачать амортизаторы.

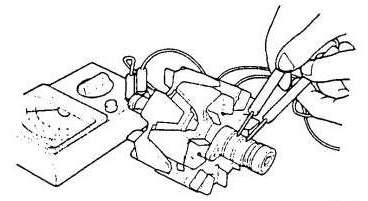

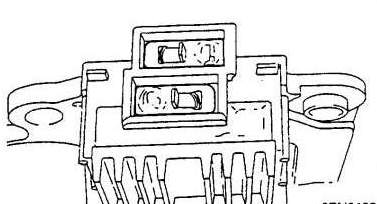

Прежде чем установить новый амортизатор на автомобиль его необходимо прокачать два-три раза. Это позволяет выявить случаи заклинивания клапанного механизма, а также другие случаи неисправности клапанного механизма. Обращаем внимание на то, что небольшие провалы в сопротивлении клапанного механизма, а также разница в скорости выхода штока в газо-масляных амортизаторах не является неисправностью и никоим образом не отражается на работе амортизатора. Как правило, непрокачанный перед установкой двухтрубный амортизатор – частая причина выхода из строя поршневой системы амортизатора. Это нарушение инструкций по установке и возможная причина не гарантийного случая! Если во внутренней гильзе амортизатора остается воздух, амортизатор не может правильно выполнять свои функции. Сбой работы приводит к шумам, стукам при работе амортизатора и возможному его выходу из строя.

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения в двухтрубных амортизаторах рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает газ подпора или воздух. В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапаны разрушаются. Чтобы избежать поломки амортизатора, перед установкой его обязательно нужно привести в рабочее состояние (прокачать).

Обращаем Ваше внимание, что в некоторых амортизаторах предусмотрены механизмы слива масла. В одних амортизаторах для слива масла предусмотрен провал штока внутрь амортизатора, после чего из него удаляется масло. В других амортизаторах в самом верху штока делается специальная технологическая канавка. Поэтому при прокачке амортизатора рекомендуется не сжимать амортизатор полностью. Шток амортизатора должен оставаться на 2-3 см несжатым (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см) , а в случаях присутствия технологических канавок – сжиматься до них.

Технология прокачки стоек типа «Мак-Ферсон»:

А. Установите стойку или картридж штоком вверх и плавно, без рывков, сожмите его до определённого момента (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см);

Б. Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

В. Плавно вытягивайте шток до полностью разжатого состояния;

Г. Повторите операции А, Б, В 2-3 раза;

Д. Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). В качественно прокаченных амортизаторах поршень перемещается плавно без провалов (обращаем ваше внимание на то, что в некоторых амортизаторах в полностью разжатом состоянии клапанный механизм может попадать в компенсационную полость, предназначенную для расширения амортизационной жидкости при разогреве, и не оказывать никакого сопротивления).

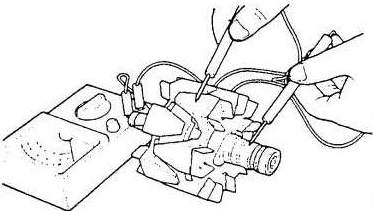

Технология прокачки остальных типов амортизаторов:

А. Переверните амортизатор штоком вниз и плавно, без рывков, сожмите его;

Б. Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

В. Удерживая шток, переверните амортизатор штоком вверх, зафиксируйте амортизатор в этом положении на 3-6 сек.;

Г. Выдержав амортизатор в вертикальном положении указанное время, плавно выдвиньте шток до конца хода;

Д. Переверните амортизатор штоком вниз, сделайте паузу 2-3сек. и повторите операции А, Б, В, Г 2-3 раза;

Е. Закончив прокачивать амортизатор, выполняя последовательность, остановитесь на пункте Г;

Ж. Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). В качественно прокаченных амортизаторах поршень перемещается плавно без провалов (обращаем ваше внимание на то, что в некоторых амортизаторах в полностью разжатом состоянии клапанный механизм может попадать в компенсационную полость, предназначенную для расширения амортизационной жидкости при разогреве, и не оказывать никакого сопротивления).

После прокачки амортизатор должен находиться в рабочем положении, штоком вертикально вверх, вплоть до полной установки на автомобиль.

Использованы материалы с сайтов: http://www.sanekua.ru/; http://www.kyb.ru